Nach der COP26 könnte die dringende Notwendigkeit, Maßnahmen gegen die CO2-Emissionen zu ergreifen, nicht deutlicher sein. Da die Automobilindustrie im Streben nach Netto-Null-Emissionen zunehmendem Druck ausgesetzt ist, die Leistung zu verbessern und das Gewicht zu reduzieren, bietet der Einsatz von Aluminium-Matrix-Verbundwerkstoffen (AMC) eine neue innovative Materialtechnologie, die Ingenieuren eine dynamische und nachhaltige Lösung bietet.

Die Technologie basiert auf der Verschmelzung fortschrittlicher Materialien und neuer Herstellungsverfahren zur Herstellung von AlXal (ausgesprochen Al-Zal), einem vielseitigen Aluminiumverbundwerkstoff, der für seine hervorragenden mechanischen Eigenschaften und sein großes Potenzial im Automobilbereich hoch geschätzt wird. Die Entwicklungsarbeit von Alvante ergab, dass AlXal mit Rotorhülsenanwendungen kompatibel ist, da es für Motoren vorrangige elektromagnetische, mechanische Eigenschaften und Wärmeleitfähigkeit hat. Es bietet eine hohe Festigkeit und Steifigkeit bis zu 350°C, eine niedrigere Magnetbetriebstemperatur und eine verbesserte Beschädigungs- und Ermüdungsbeständigkeit im Vergleich zu Karbon-Verbundstoffhülsen. Zu seiner Attraktivität trägt auch sein geringes Gewicht bei – mehr als 50% leichter als Stahl und 40% leichter als Titan – was dieses Material zu einem attraktiven Leitfaden für OEM-Motorhersteller macht, die eine höhere Effizienz und Leistungsdichte (kW/kg) suchen. Hochkarätiges Angebot.

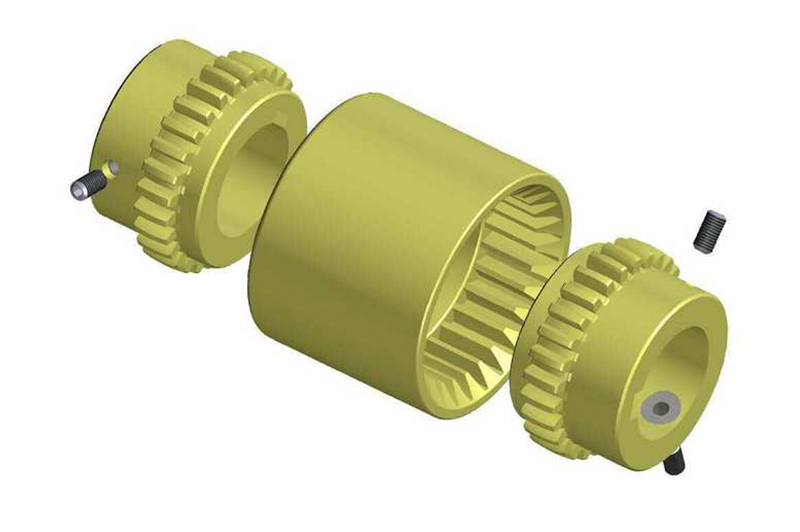

Innovation am Rotormantel

Wie verbessert diese verlustarme Rotortechnologie die Leistung von Permanentmagnet-Radialflussmotoren? Oberflächenmontierte Permanentmagnetmotoren erfordern normalerweise ein Magnethaltesystem, das je nach Material eine mechanische Rotorhülse umfassen kann, die unerwünschte Wirbelströme erzeugt und als thermischer Isolator fungiert. Alternativ verwenden innen eingebaute Permanentmagnetmotoren geschlitzte Stahlbleche, um die Magnete zu fixieren, wodurch die Nähe der Magnete zum Stator begrenzt wird. Dies führt zu erhöhten Verlusten und erhöhten Temperaturen, wodurch der Gesamtwirkungsgrad verringert und die Leistung des Motors begrenzt wird. Darüber hinaus können aufgrund der Verwendung von Kohlefaserverbundwerkstoffen, Klebstoffen und wärmeschrumpfbaren Metallhülsen die Herstellungs- und Montagekosten hoch sein. Typische Rotorhülsenmaterialien umfassen Edelstahl, Titan, Inconel und Kohlefaserverbundwerkstoffe, die alle die nachteilige Wirkung auf die Maschineneffizienz erhöhen. Die Kerntechnologie von Alvant kann zur Herstellung von oberflächenmontierten Magnetrotoren und internen Permanentmagnetrotoren verwendet werden, wodurch die magnetischen Brückenelemente des Laminats minimiert werden.

Im Vergleich zu typischen Metall- und Carbon-Verbundlösungen bedeutet dies in wichtigen Bereichen potenzielle Vorteile und Einsparungen. Dazu gehören eine Spitzenleistungssteigerung von bis zu 20%, eine 60% Reduzierung der Rotorverluste im Vergleich zu Carbon-Verbundwerkstoffen bei hohen Drehzahlen und eine Effizienzsteigerung von ca. 50% im Vergleich zu Edelstahl. Es übersetzt auch die allgemeine Verbesserung der Effizienz der Umwandlung von elektrischer Energie in mechanische Energie in weitere Vorteile und verschafft Ingenieuren und Herstellern einen Wettbewerbsvorteil, z. B. durch Senkung der Herstellungs- und Betriebskosten.